인하대학교 제조혁신전문대학원이 첨단 반도체 패키징 공정에 필수적인 에어로졸 3D 프린팅(A3DP) 기술을 국산화하는 데 성공하였다. 이 기술은 소형화와 고밀도가 요구되는 전자기기의 구조적 문제를 해결하며, 10μm급 초정밀 미세 패터닝을 구현할 수 있는 혁신적 기술로 평가받고 있다. 기존 외산 장비에 비해 동등한 성능을 유지하면서도 50% 이상 가격 절감을 달성하여 국내 산업 경쟁력을 한층 강화할 것으로 기대된다.

고정밀 에어로졸 3D 프린팅의 원리

에어로졸 3D 프린팅 기술은 공압 분무 방식을 활용하여 액체 잉크를 초미세 입자로 변환한 후, 가상의 임팩터를 통해 직진성이 높은 입자만을 선별하여 정밀한 패턴을 형성한다. 연구팀은 Ag 나노 입자(AgNP)와 PEDOT:PSS 잉크를 사용하여 10μm 이하의 선폭을 구현하고, 열처리를 통해 전기적 특성을 부여하는 데 성공하였다.

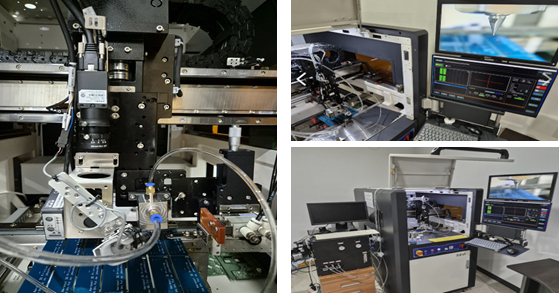

이번 연구에서는 G-CODE 기반의 설비를 자체 설계·제작하여 공정의 효율성을 높였다. 연구진은 다양한 환경 변수를 분석하고 공압 시스템, 아토마이저, 가상 임팩터, 포커싱 노즐을 설계·구현하여 반도체 패키징 공정에서 요구되는 정밀도를 확보하였다.

<사진=G-Code 방식 장비, 반도체 디스펜싱 장착 장비>

반도체 공정에서의 실질적 활용 가능성 확인

연구팀은 기존 피에조젯 및 잉크젯 프린팅 기술이 한계로 여겨졌던 50μm 이하의 선폭 구현을 극복하며, 10μm급 선폭 구현도 가능함을 증명하였다. 이를 통해 EMI 차폐, 와이어 본딩 대체, 안테나 직접 작성 등 다양한 반도체 응용 분야에서 활용 가능성을 입증하였다. 특히, 이번 국산화 기술은 기존의 고가 외산 장비(12억 원 상당)에 비해 절반 이상의 비용으로 개발되어 경제적 효용성을 극대화하였다.

주요 성과와 설비 혁신

연구는 공압 방식의 아토마이저를 중심으로 가상 임팩터와 포커싱 노즐을 결합한 시스템을 구축하였다. N2 가스를 활용한 공압 시스템은 고속 제트 형성을 통해 액체를 미세한 에어로졸로 전환하고, 이를 통해 정밀한 패터닝을 가능하게 한다. 아울러, 열경화 및 레이저 경화 시스템을 개발하여 프린팅된 패턴의 두께와 선폭을 안정적으로 제어할 수 있도록 하였다.

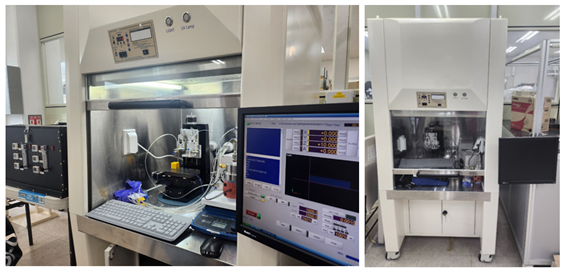

<사진=G-Code 방식 장비, 반도체 디스펜싱 장착 장비>

본 연구에서는 100μm 노즐에서 16.56μm, 200μm 노즐에서 23.75μm, 300μm 노즐에서 33.07μm의 선폭을 구현하였으며, 특허 출원된 포커싱 기술을 통해 노즐 외경의 1/10 수준의 선폭까지 구현 가능함을 증명하였다. 또한, Glass, FR-4 PCB, F-PCB 등 다양한 소재에 실험을 진행하여 표면 평탄도가 패턴 왜곡에 미치는 영향을 규명하였다.

반도체 설비와의 통합 및 상용화

A3DP 기술은 G-CODE 기반 장비와 반도체 디스펜싱 설비의 통합을 통해 사용성을 극대화하였다. 연구진은 반도체 디스펜서 전용 프로그램을 개발하여 액체 도포 작업을 정밀하게 제어할 수 있도록 하였으며, 기존의 CNC 설비 제어 방식을 그대로 활용할 수 있도록 호환성을 높였다.

특히, 반도체 제조 공정에서 쉽게 적용할 수 있도록 3축 및 5축 장비 부품을 직접 가공하여 정밀도를 대폭 향상하였으며, 노즐 높이 센서 및 고배율 카메라를 활용한 실시간 토출 상태 모니터링 시스템을 구축하였다.

이번 연구는 국내에서 개발된 기술로 외산 설비가 독점하던 시장을 대체할 수 있는 중요한 사례로 평가된다. 주승환 교수는 “이번 연구는 기술 국산화를 통한 비용 절감과 성능 향상을 모두 달성한 사례로, 국내 반도체 산업의 자립도를 크게 높일 것”이라며, “향후 웨어러블 디바이스, 바이오 메디컬, 에너지 소자 등 다양한 첨단 산업 분야로 기술 적용이 확대될 것”이라고 밝혔다.

에어로졸 3D 프린팅 기술의 상용화는 단순한 제조 혁신을 넘어 반도체 및 전자산업 전반에 걸친 새로운 변화를 이끌어낼 것으로 기대된다.